STYLE

페라가모의 신발을 만드는 마음가짐

품격, 사물에서 느껴지는 품위. 페라가모의 장인정신과 시대를 앞선 창의성은 이들의 슈즈에 고스란히 남아 있다.

전체 페이지를 읽으시려면

회원가입 및 로그인을 해주세요!

페라가모의 시작은 슈즈였다. 그가 만든 슈즈는 튼튼하고 편한 데다 아름답기까지 해서 인기가 높았다. 실제로 오드리 헵번, 메릴린 먼로, 앤디 워홀, 루돌프 발렌티노, 그레타 가르보, 윈저 공, 소피아 로렌 등 당대의 유명 인사들은 모두 페라가모 신발을 신었다. 신발 만드는 것만큼은 그를 따라올 자가 없었다. 1898년 이탈리아 보니토에서 가난한 농부의 아들로 태어난 살바토레 페라가모가 세계적인 슈메이커가 된 것은 어쩌면 운명이었을지도 모른다. 어릴 적부터 그는 신발을 만들기 위해 태어난 사람 같았다. 페라가모가 여동생 주세피나의 성찬식 구두를 만든 것은 불과 아홉 살 때의 일. 그러니 타고났다는 말 외에 달리 설명할 방법이 또 있을까. 이후로도 신발에 대한 남다른 열정과 노력은 그를 더 높은 경지로 이끌었다. 완벽한 착용감을 구현하기 위해 UCLA에서 해부학을 전공하고, 발 구조와 역학에 대한 연구를 구두 디자인에 적용한 것은 이미 유명한 일화다. 평생 취득한 제법 기술 특허도 무려 360여 건. 발에 실리는 체중 분포와 발가락의 움직임을 고려해 신발을 디자인하고, 발바닥 형태에 따라 밑창을 달리했으며, 신소재와 혁신적인 기술을 접목하는 데도 주저함이 없었다. 페라가모는 그저 예쁜 구두를 만드는 디자이너가 아니라 슈즈 디자인의 새 지평을 연 장인이자 혁신가였다.

오늘날 페라가모는 가방, 벨트와 지갑을 비롯한 레더 액세서리, 실크, 레디 투 웨어, 심지어 시계와 향수까지 아우르고 있지만, 이들의 핵심은 여전히 슈즈다. 최상급 소재, 세련된 디자인, 흠잡을 데 없는 만듦새, 극상의 착용감…. 페라가모 신발을 신어본 사람들은 모두 그 특별함을 안다. 그래서 더 궁금해졌다. 요즘에는 어떻게 신발을 만드는지, 무엇이 이들의 신발을 그토록 특별하게 만드는지. 그리고 살바토레의 철학이 어떤 방식으로 계승되고 있는지.

피렌체 중심부에서 차로 30분가량을 달리면 나오는 작은 마을 오스마노로. 바로 이곳에 페라가모의 슈즈 아틀리에 마노비아(Manovia)가 있다. 원래 마노비아는 1967년부터 운영되어온, 신발 디자인과 제품 생산을 담당하는 부서였다. 이것이 2019년 현대적 설비를 갖춘 최신식 아틀리에로 확장되었고, 하우스의 장인정신과 노하우를 집약한 핵심 시설로 자리매김한 것이다. 현재는 장인들의 아이디어를 바탕으로 새로운 슈즈와 프로토타입이 모두 이곳에서 제작되고 있다. 짧지만 기분 좋은 이탈리아식 환대를 받은 후 마노비아 빌딩 안으로 들어섰다. 가장 먼저 시선을 사로잡은 건 슈 라스트로 빼곡하게 장식된 벽면. 나무로 깎은 수백 개의 라스트가 브랜드의 DNA와 정체성을 보란 듯이 드러내고 있었다. 물결치는 곡선으로 처리된 유리 파티션과 거울로 장식한 천장은 마노비아의 현대적인 인상을 부각했다. 특히 천장은 살바토레가 1939년 카르멘 미란다(Carmen Miranda)를 위해 만든 모자이크 미러 웨지 샌들에서 영감을 얻은 것이라고 했다.

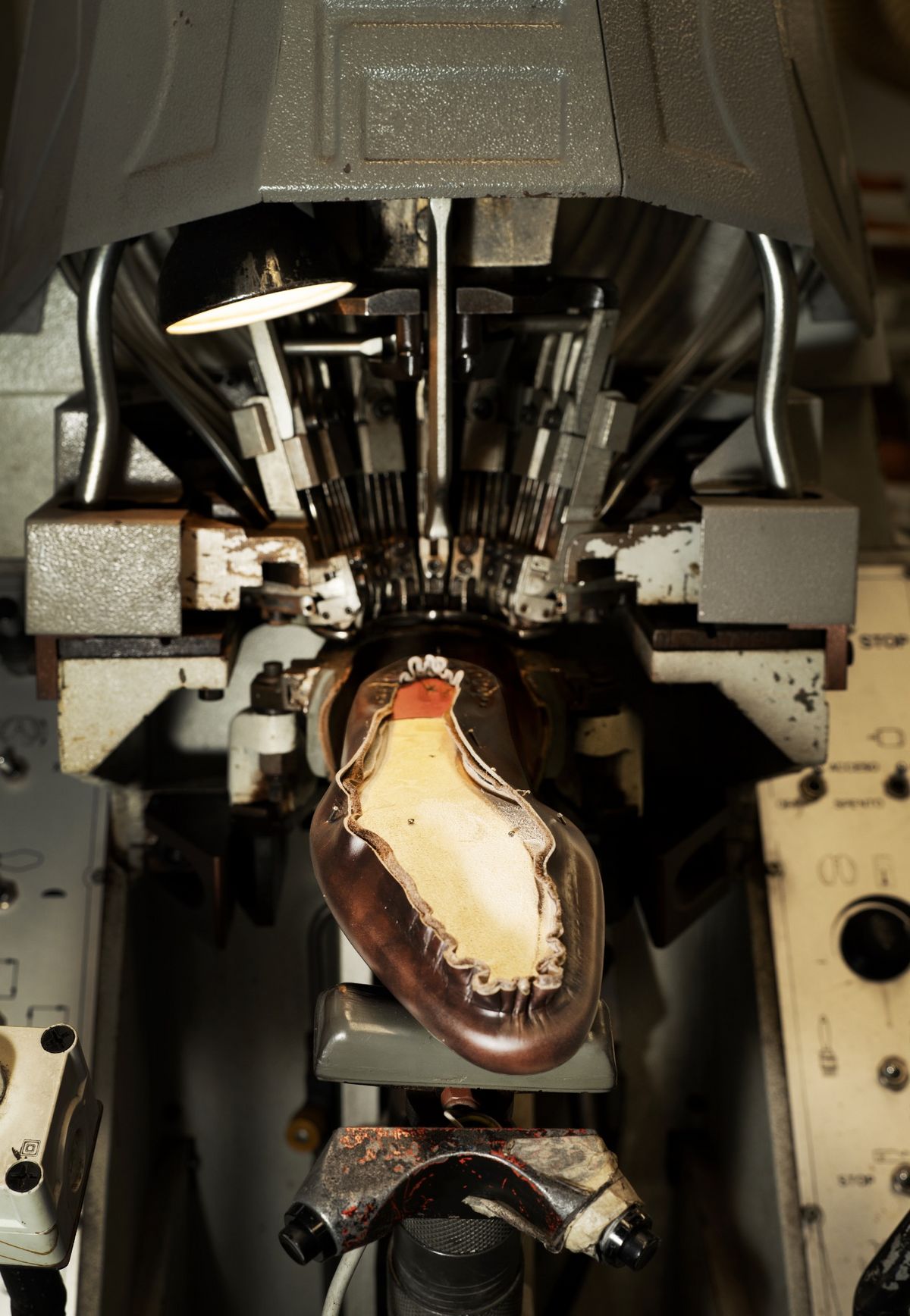

본격적인 투어는 신발 제작의 기초 단계인 우든 블록 공정 파트에서부터 시작했다. 이곳에서 디자인 오피스의 콘셉트 스케치가 테크니컬 데이터로 변환되고, 실제적인 슈즈 디자인으로 구현되며, 프로토타입으로 생산된다. 좀 더 자세히 설명하면 CAD 스타일 스케치를 3D 파일로 만들고, 우든 블록 위에 디자인을 얹은 다음 도면 위에 옮겨 패턴을 제작하는 식. 신발 사이즈에 따른 세부 크기와 위치, 발등과 굽 높이 같은 미세한 디테일도 이 과정에서 좀 더 정확하게 조정된다. 잠시 후엔 가죽 재단 공정 파트로 발길을 옮겼다. 이곳은 신발에 사용되는 모든 가죽 피스를 자르고 다듬는 부서다. 우든 블록 공정 부서에서 전달 받은 디지털 정보들은 가죽 위에 레이저로 투영되고 CAD로 절단되는데, 이때 장인들이 직접 가죽의 위치를 조정하며 패턴을 확인한다. 효율성과 생산성을 위해 대부분의 가죽은 기계로 재단하지만, 최상급 가죽의 경우 장인이 직접 날카로운 조각도로 가죽을 잘라내기도 했다. 이렇게 잘린 가죽 조각들은 봉제 부서로 전달됐다. 여기서 각 가죽 조각의 배치를 검토하고 스티칭으로 형태를 잡는 작업이 완료되고 나서야 본격적인 슈즈 구성 및 조립이 시작됐다. 전 단계에서 봉제된 어퍼를 라스트에 씌우고 좀 더 정확하게 형태를 잡는 것. 라스트 위에서 슈즈 형태를 미세 조정하는 것은 물론 장인들의 몫이었다. 신발의 형태나 스타일에 따라 조금씩 다르지만 슈 라스트에 인솔을 못으로 고정하고, 어퍼와 라이닝 사이에 보강재를 넣고, 접착제를 바르고, 가죽이 울지 않도록 세부를 확인하는 등의 공정을 거친 다음 기계의 열과 압력으로 형태를 고정했다. 갑피를 밑창과 연결하는 단계에 이르러 드디어 페라가모가 자랑하는 트라메짜를 확인할 수 있었다. 트라메짜(Tramezza)는 어퍼와 솔 사이에 삽입하는 두툼하고 탄성이 있는 가죽 층(이탈리아어에서 ‘tra’는 ‘between’으로, ‘mezza’는 ‘middle’로 흔히 번역된다)을 지칭하는데, 이렇게 제작한 신발은 내구성과 방수성이 우수한 데다 신을수록 착용자의 발에 맞춰 형태가 변하기 때문에 착용감도 뛰어나다. 장인은 트라메짜를 넣은 가죽 밑창을 형성하고 전체적인 모양을 만든 다음 어퍼와 이중 스티치로 고정한다. 이 과정에서 강철 지지대인 캄브리오네가 구조를 잡는 데 사용된다. 1920년대 페라가모에 의해 특허를 받은 이 작업 과정은 발의 아치 부분에 편안한 안정성과 지지력을 제공한다. 트라메짜는 숙련된 장인이 260단계의 세부 작업 공정을 거쳐 완성하기 때문에 페라가모 안에서도 최상위 라인으로 분류된다. 바닥에 자랑스레 ‘tramezza’를 새기는 것도 이런 이유다. 이렇게 완성된 신발은 광택을 내고, 최종 검수를 거치고, 슈 레이스를 연결한 뒤 마침내 박스에 담긴다. 한 켤레의 신발을 완성하는 데 이렇게 복잡다단한 공정과 시간이 필요하다니. 그 노력과 수고가 새삼 대단하게 느껴졌다.

페라가모는 그의 자서전에 ‘디자인은 모방할 수 있어도 편안함은 모방할 수 없다’는 말을 남겼다. 신발이 만들어지는 모습을 직접 확인하고 나서야 비로소 그 말이 정확히 이해가 됐다. 마노비아의 장인들은 하나같이 어떻게 하면 더 좋은 신발을 만들 수 있는지 고민하는 사람들이었다. 과정이 까다롭고 힘들지라도 더 좋은 품질을 위해서라면 기꺼이 그 방법을 선택하는 이들. 페라가모가 걸은 길을 그들도 그대로 걷고 있었다. 우리는 살바토레 페라가모와는 다른 시대를 살고 있다. 그사이 제법도 많이 바뀌고, 훨씬 현대적인 기술과 설비도 등장했을 터다. 하지만 한 가지 확실한 사실은 슈즈를 대하는 페라가모의 자세, 신발을 만드는 마음가짐만큼은 여전하다는 것. 그것이 페라가모의 근간이며 결코 바뀌지 않을 가치라는 것을 이들은 알고 있다.

Credit

- PHOTO 페라가모

- ART DESIGNER 김동희

CELEBRITY

#마크, #류승룡, #이주안, #류승범, #백현, #카이, #정우, #이수혁, #안효섭, #엔믹스, #육성재, #양세종, #윤성빈, #추영우, #차은우

이 기사도 흥미로우실 거예요!

실시간으로 업데이트 되는

에스콰이어의 최신소식